メダル作成工程

オリジナルのメダル・コインが出来上がるまでの一連の流れをご紹介いたします。

デザイン作成から彫刻金型の作成、表面加工から検品・梱包まで。

メダル・コインが形づくられるまでの工程をご覧いただき、メダル製作への理解を深めていただけると幸いです。

1:私たちが「青谷製作所」です

創業より70年、長年に渡り蓄積したメダル・コインづくりの技術があります。

POINT!

私たちは、実際に品物を作る職人の感覚を持ち合わせ、メダルを販売する

「セールスエンジニア」 です。

創業より70年、長年に渡り蓄積したメダルづくりの技術があります。

POINT!

私たちは、実際に品物を作る職人の感覚を持ち合わせ、メダルを販売する「セールスエンジニア」 です。

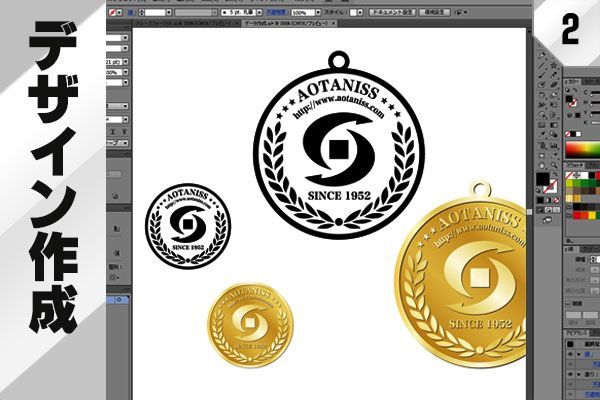

2:デザイン作成

メダル・コイン製作の専門技術を理解しているからこそ、デザイン作成段階で、実作業での限界を踏まえた最適なアドバイスが出来ます。

POINT!

金属加工の専門技術を理解できる言葉に変換し、お客様に分かりやすく伝えながらヒアリングを行います。

3:エッチング原版作成

模様を打ち込む金型(模様型)を作成するための原版を、3倍寸程度に拡大し金属腐食加工(エッチング)により作ります。

POINT!

エッチング原版は大き過ぎても、小さ過ぎても、次の作業がやりにくくなります。大きさの程度は職人の経験と勘ではじき出されます。

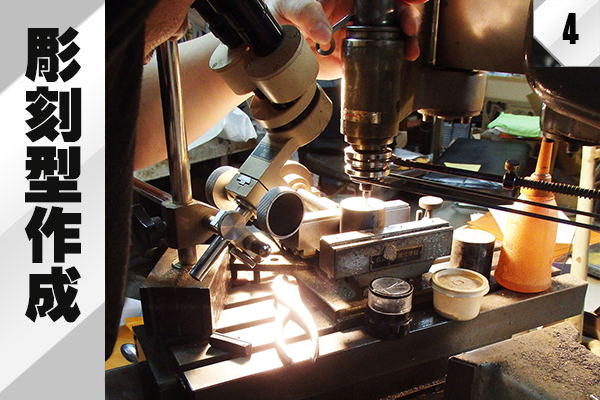

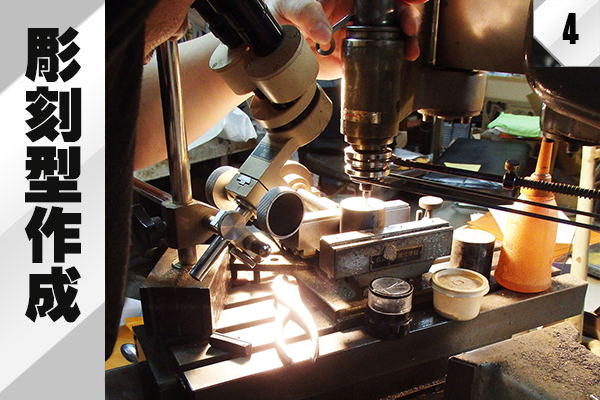

4:彫刻型作成

③の工程で製作したエッチング原版をなぞるように縮小をかけ、現物のサイズに彫刻をします。(ならい彫刻)

POINT!

人の手で行うべきアナログ作業、機械で行うべきデジタル作業の利点を最大限に活かし、製品によって使い分けます。

5:彫刻型焼き入れ

彫刻が終わった金型土台を800度以上の高温で数時間かけて焼き入れし、その後、使いやすい硬度に下がるまで焼き戻します。

焼き入れ工程が終わると、模様出すための金型の完成です。

POINT!

金型には堅いだけではなく粘りと柔軟さが必要です。使用する材質、形状、大きさなどによって焼き入れ、焼き戻しの時間と温度を変えます。

6:マシニング

状況に応じて、NC工作機で精度を出しつつ製作していきます。

POINT!

アナログ(熟練職人の高い技術)+デジタル(様々なご要望にお応えする最新機器)が弊社の強みです。

7:抜型作成

糸ノコ、ヤスリで抜き型を製作します。

糸ノコ、ヤスリを使える職人さんが減っていくなか、弊社では手の技術を継承することを大切にしています。

アナログ技術の利点は職人の瞬時の判断による柔軟さです。

POINT!

熟練の職人が作る抜き型の精度は±0.05mmの範囲です。

8:材料選定・裁断

作成するメダル・コインに合わせて、材料の大きさ、厚みを決定します。

後工程の表面加工、出来上がりのイメージによって、真鍮、銅、アルミなどの最適な材料を選定します。

POINT!

材料の選定で一番気を使うのは厚みです。

プレスをしてどれくらい材料が潰れるかは「やってみないと分からない」こともあります。

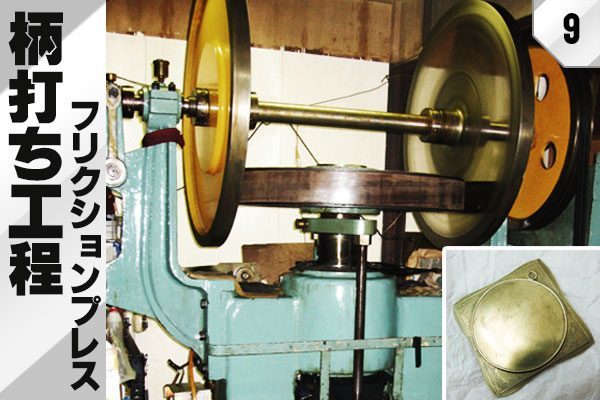

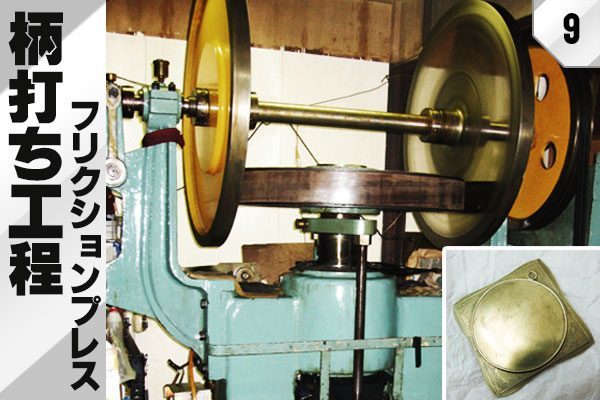

9:柄打ち工程(フリクションプレス)

フリクションプレスは、力の入れ具合、金属が潰れる時の感触、音の響きなど、五感をすべて使い、品物に合った「最適な打ち方」を見つけ出していきます。

POINT!

この機械は数値的なものを入力して動くのではなく、職人の熟練の技が必要な工程になります。

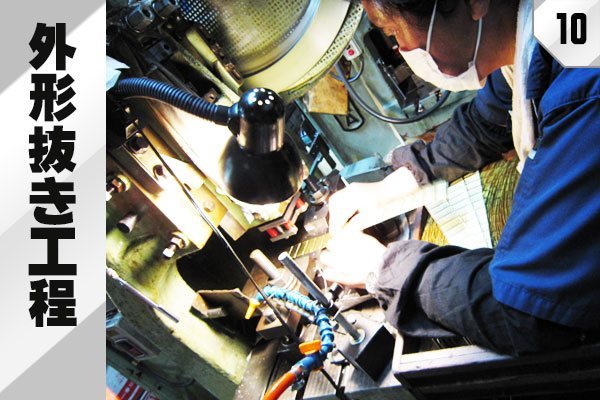

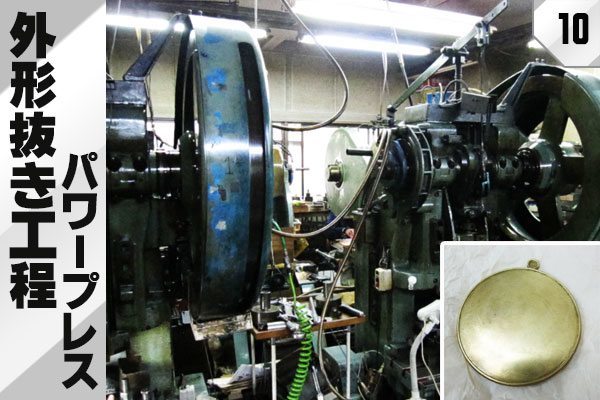

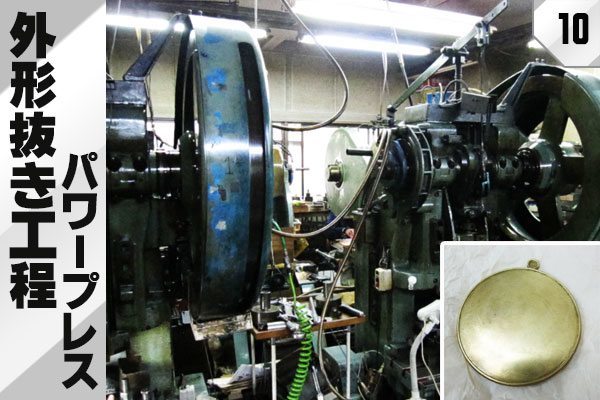

10:外形抜き工程(パワープレス)

⑨のフリクション工程で出た、チリ(余白)を⑦の工程で製作した抜き型にはめ込み、デザインの外形に合わせトリミングします。

POINT!

金型のパンチ(オス型)、ダイ(メス型)のクリアランス、ストロークの最適を探し、設定することが綺麗にトリミングするコツです。

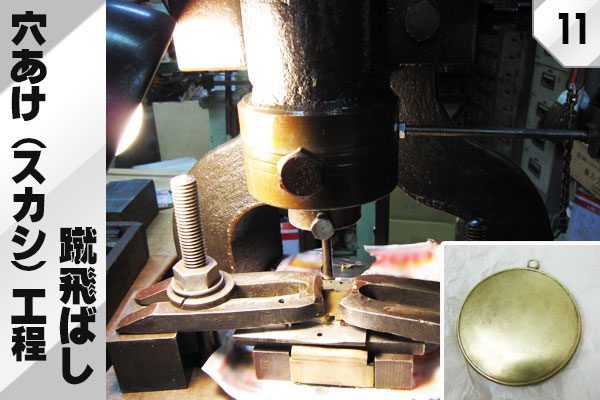

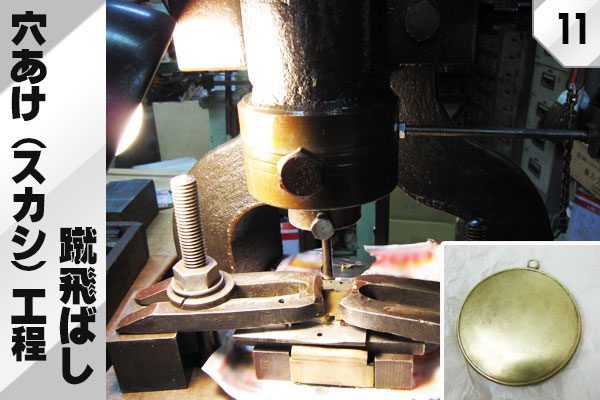

11:穴あけ(スカシ)工程

多くはメダルとリボンを繋ぐマルカン部分の穴あけを行います。メダル本体にスカシを入れる際もこの工程で行います。

POINT!

プレス作業の最終段階。プレス生地としての検査も兼ねた大切な工程です。

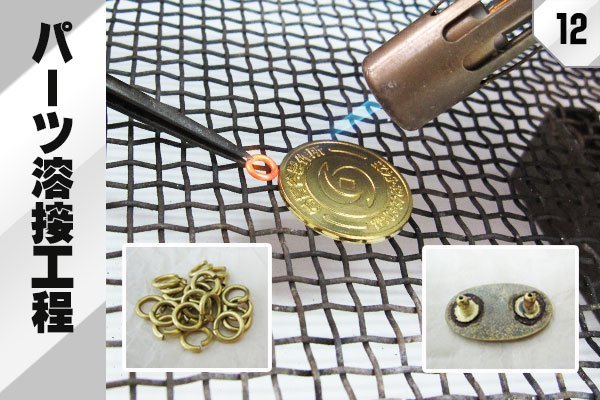

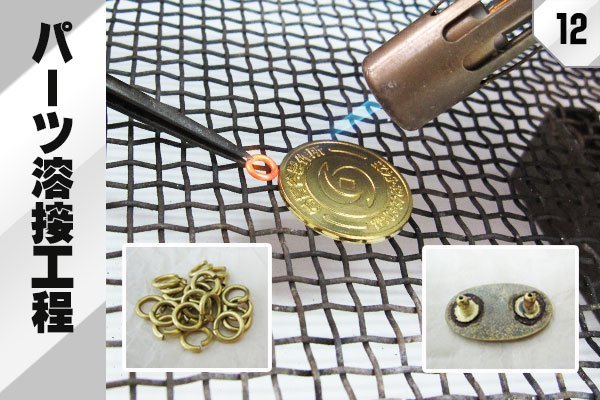

12:パーツ溶接工程

メダル・コインの仕様に応じて、パーツの溶接を行う工程が入ります。

POINT!

熟練職人の技が光る工程です。

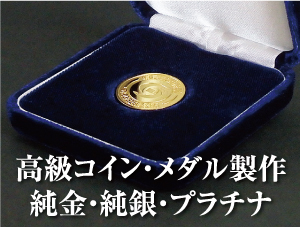

13:表面加工(メッキなど)

メダル・コインは表面加工により、同じデザインでも、全く違ったイメージに仕上がります。

POINT!

お客様のご要望にあわせて、様々な表面加工をお選びいただけます。

14:レーザー彫刻

メダル・コインの仕様に応じて、レーザー彫刻機で情報を刻印することも可能です。

POINT!

自社内にて、一つ一つ丁寧に刻印しています。

15:検品・梱包~発送

完成したメダル・コインの仕上がりを検査後、梱包し、お客様のお手元に向け発送します。

POINT!

厳しい検査基準をクリアするために、専任の検査担当者を置き、品質保持に努めています。

追加・リピート注文について

追加・リピート注文の際には、 コチラのフォームに必要事項を記入していただくと、簡単にご注文ができます。

追加・リピート注文の際には、 コチラのフォームに必要事項を記入していただくと、簡単にご注文ができます。

この度は弊社サイトにお越しいただき、誠にありがとうございます。私どもは、ご依頼をいただいた品物を自社工場、協力工場と連携して大切に仕上げています。

製品の仕様や数量、繁忙期などの状況によっては、納期を含め品質が落ちてしまうなどが考えられる場合、ご依頼をお受けできないことがございます。誠に恐縮ではございますが、何卒ご理解の程お願い申し上げます。